- Viernes, abril 11, 2025

NUEVOS MATERIALES PARA COMBATIR INFECCIONES MICROBIANAS

Academia Mexicana de Ciencias

Boletín AMC/300/13

México, D.F., 25 de agosto de 2013

- Se trata de sistemas poliméricos para dispositivos biomédicos y material de curación que liberan de manera “inteligente” fármacos como antibióticos o antiinflamatorios

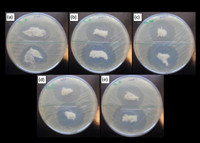

- Zonas de inhibición del crecimiento bacteriano de las gasas de algodón modificadas con antibióticos.

Foto: Cortesía del doctor Emilio Bucio.

Imagen en alta resolución

Cada año, el tratamiento y la atención de cientos de millones de pacientes en todo el mundo se complica a causa de las infecciones contraídas durante su estancia en los hospitales. A pesar de que se siguen estrictas medidas sanitarias y se limpian o renuevan una gran variedad de objetos, es muy difícil erradicar a los gérmenes causantes de dichas infecciones pues muchos crecen formando capas que los protegen contra los ataques higiénicos.

Este problema motivó a los doctores Guillermina Burillo y Emilio Bucio, investigadores del Laboratorio de Química de Radiaciones en Macromoléculas del Instituto de Ciencias Nucleares (ICN) de la UNAM, a explorar nuevas estrategias que eviten el crecimiento de estos microorganismos sobre distintos dispositivos médicos.

Desde el año 2000, los especialistas diseñan y construyen distintos sistemas poliméricos de liberación controlada de fármacos, principalmente con antibióticos y antiinflamatorios en catéteres y material de curación, por ejemplo, las gasas de algodón y los hilos de sutura, que en un futuro podrían ser de gran utilidad en los tratamientos terapéuticos.

Estos sistemas se construyen, básicamente, modificando de manera específica la superficie de los materiales para que puedan retener las sustancias de interés y liberar su contenido en forma controlada. Se llaman ‘poliméricos’ porque los objetos a modificar están hechos de polímeros, es decir, de pequeñas unidades repetidas llamadas monómeros que forman largas cadenas lineales, cruzadas o ramificadas. Tal es el caso de los plásticos y el algodón, materiales con los cuales están hechos los catéteres e hilos de sutura, y las gasas, respectivamente.

“Muchos de estos sistemas también se conocen como ‘sistemas poliméricos inteligentes’ porque una ligera variación de pH, campo eléctrico, temperatura, fuerza iónica o campo magnético del ambiente donde se encuentran produce cambios drásticos en su estructura que se manifiestan como cambios en sus propiedades: volumen, color, conductividad, entre otras”, dijo.

La mayoría de los sistemas de polímeros inteligentes que se construyen en el Laboratorio de Macromoléculas del ICN responden a uno o más estímulos ambientales modificando su volumen, ya sea contrayéndose o expandiéndose, como si fueran esponjas. De tal manera que, por ejemplo, si la herida en un paciente se cosiera con hilos de sutura modificados con polímeros inteligentes, la temperatura y el pH de su cuerpo provocarían la liberación de los fármacos, disminuyendo así la probabilidad de aparición de las infecciones microbianas.

Otra característica de sistemas de este tipo es su reversibilidad, es decir, una vez que “liberan” su contenido pueden tratarse nuevamente para cargarse con otra dosis de fármacos, lo cual prolongaría el tiempo de vida útil de los objetos médicos, comentó Guillermina Burillo, integrante de la Academia Mexicana de Ciencias.

Largo y sinuoso camino

Los investigadores diseñan los sistemas poliméricos utilizando radiación gamma, una luz de alta energía capaz de penetrar cualquier objeto y modificar su estructura. En el ICN, los rayos gamma utilizados provienen del Gammabeam 651PT, un equipo que contiene cobalto radiactivo que se emplea para hacer investigación y dar servicio a la industria.

La radiación gamma penetra los polímeros, por ejemplo, a las gasas de algodón, y modifica su estructura que hace posible “pegarle” compuestos con ciertos grupos químicos, explicó Emilio Bucio. Si después el material irradiado se trata con calor, los enlaces de sus nuevos grupos químicos se rompen y quedan disponibles para unirse con otros compuestos químicos. Así se forman distintos tipos de arreglos moleculares a los que después se les cargan los fármacos con potenciales aplicaciones en medicina, agregó.

La construcción de los polímeros de liberación controlada de fármacos es un proceso interdisciplinario que lleva bastante tiempo, coincidieron los científicos. Primero se hace investigación básica para poder determinar los efectos de la radiación sobre los materiales: qué moléculas se rompen, qué arreglos se forman, en que parte de éstos quedan “adheridos” los fármacos, a qué estímulos son sensibles, y cuál de estos sistemas tiene la respuesta deseada.

Una vez construidos los diferentes sistemas con las distintas arquitecturas, las muestras son enviadas a la Facultad de Farmacia de la Universidad de Santiago de Compostela, en España, con la que llevan trabajando seis años de manera conjunta, para caracterizar los materiales inteligentes y probar su efectividad.

Realizar todos los estudios básicos sobre estos polímeros y construirlos, tramitar patentes (cuando es el caso y si es posible), llevar a cabo diferentes pruebas para probar su eficacia, seguridad en el cuerpo humano y que finalmente salga al mercado, es un proceso que toma más de diez años y nada garantiza que se pueda recorrer todo ese camino, advirtió Bucio.

Aprender de los demás

Tanto los investigadores españoles como los mexicanos, comentó Emilio Bucio, forman parte de RIMADEL, una red de intercambio de conocimientos, recursos científicos y tecnológicos entre países de Iberoamérica para el diseño y la fabricación de biomateriales y sistemas avanzados de liberación de fármacos, que sean de utilidad en el tratamiento enfermedades de alto impacto social.

Argentina, Cuba, Colombia, Portugal y Brasil, también forman parte de dicha red. “La idea de la red es hacer una colaboración internacional e interdisciplinaria para que los grupos aprendan unos de otros. Se busca que los estudiantes hagan estancias académicas en los distintos países de la red, aprendan una técnica y regresen a México empapados con otro conocimiento, y para que vean cómo se hace ciencia en otros países”, concluyó el también coordinador en México de RIMADEL.

Alejandra Monsiváis Molina

Regresar Arriba, o a Comunicados, o al Inicio.

AMC "Casa Tlalpan" Calle Cipreses s/n, km 23.5 de la carretera federal México - Cuernavaca, San

Andrés Totoltepec, Tlalpan, C.P. 14400, México, D.F.

Coordinación de Comunicación y Divulgación

Teléfonos: (52-55) 58 49 49 04, Fax: (52-55) 58 49 51 10, amcpress@unam.mx

Mapa de ubicación